新聞・雑誌広告

カワる、サキへ。Changing Forward

水素シリーズ広告

「総集篇」

水素社会の未来を切り拓く。川崎重工

水素は、さまざまな物質から生み出すことができ、使用する際にCO2を排出しない究極のクリーンエネルギーです。自動車や発電の燃料として活用すれば、地球温暖化と資源枯渇という二つの環境問題を同時にクリアすることができます。このような水素社会の実現には、大量の水素を安全に、安価に、安定的に取り扱うことが必要です。川崎重工は、水素利用の普及を目指して、「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要なインフラ技術の開発・製品化に取り組んでいます。

水素を-253℃の極低温にすることで液化し、体積を1/800にすることで液化水素運搬船での大量輸送を可能にします。高度な断熱技術により開発された大型貯蔵タンクは、燃料電池自動車30,000台※の燃料に相当する液化水素を長期・大量に貯蔵することができます。さらに、独自開発した燃焼技術により、水素の燃焼でCO2の発生を0%にする水素ガスタービンを使った熱電併給システムは、環境にやさしいクリーンな未来社会の実現への大きな一歩となります。

川崎重工は、これからも脱炭素社会に向けた技術・製品を通じて、人々が豊かに暮らせる未来の実現に貢献します。

- ※燃料電池自動車1台あたり水素の満充填量を5kg(0.07m3)とした場合

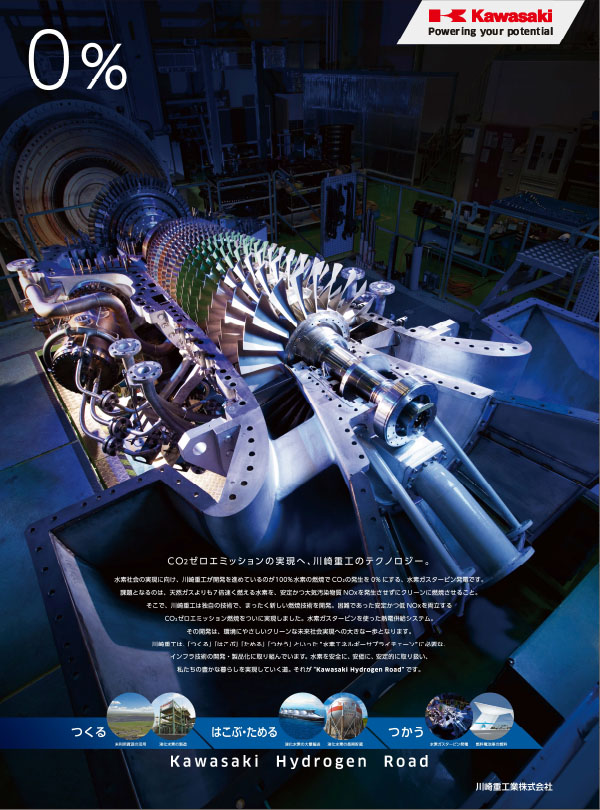

「つかう篇(0%)」

CO2ゼロエミッションの実現へ、川崎重工のテクノロジー。

水素社会の実現に向け、川崎重工が開発を進めているのが100%水素の燃焼でCO2の発生を0%にする、水素ガスタービン発電です。

課題となるのは、天然ガスよりも7倍速く燃える水素を、安定かつ大気汚染物質NOxを発生させずにクリーンに燃焼させること。

そこで、川崎重工は独自の技術で、まったく新しい燃焼技術を開発。困難であった安定かつ低NOxを両立するCO2ゼロエミッション燃焼をついに実現しました。水素ガスタービンを使った熱電併給システム。

その開発は、環境にやさしいクリーンな未来社会実現への大きな一歩となります。

川崎重工は、「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要な、インフラ技術の開発・製品化に取り組んでいます。水素を安全に、安価に、安定的に取り扱い、私たちの豊かな暮らしを実現していく道。それが"Kawasaki Hydrogen Road"です。

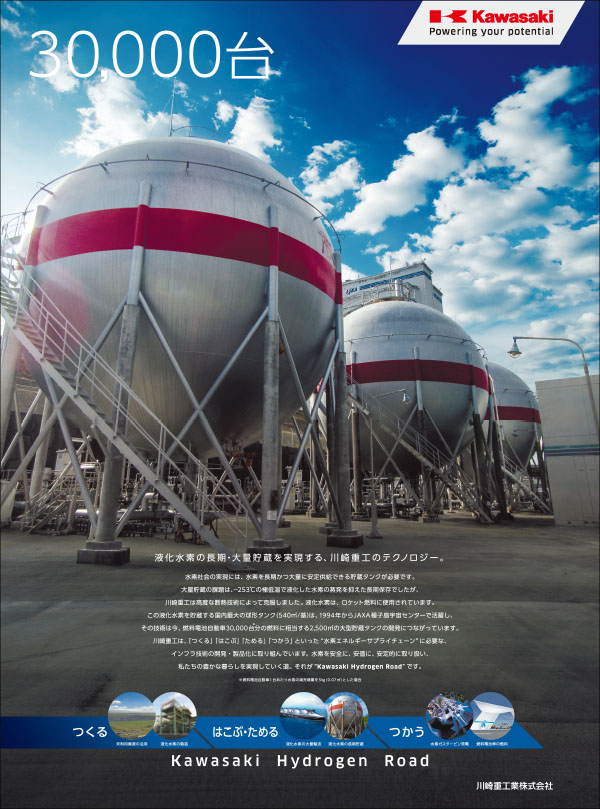

「ためる篇(30,000台)」

液化水素の長期・大量貯蔵を実現する、川崎重工のテクノロジー。

水素社会の実現には、水素を長期かつ大量に安定供給できる貯蔵タンクが必要です。

大量貯蔵の課題は、-253℃の極低温で液化した水素の蒸発を抑えた長期保存でしたが、川崎重工は高度な断熱技術によって克服しました。液化水素は、ロケット燃料に使用されています。この液化水素を貯蔵する国内最大の球形タンク(540m3/基)は、1994年からJAXA種子島宇宙センターで活躍し、その技術は今、燃料電池自動車30,000台※分の燃料に相当する2,500m3の大型貯蔵タンクの開発につながっています。

川崎重工は、「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要な、インフラ技術の開発・製品化に取り組んでいます。水素を安全に、安価に、安定的に取り扱い、私たちの豊かな暮らしを実現していく道。それが"Kawasaki Hydrogen Road"です。

- ※燃料電池自動車1台あたり水素の満充填量を5kg(0.07m3)とした場合

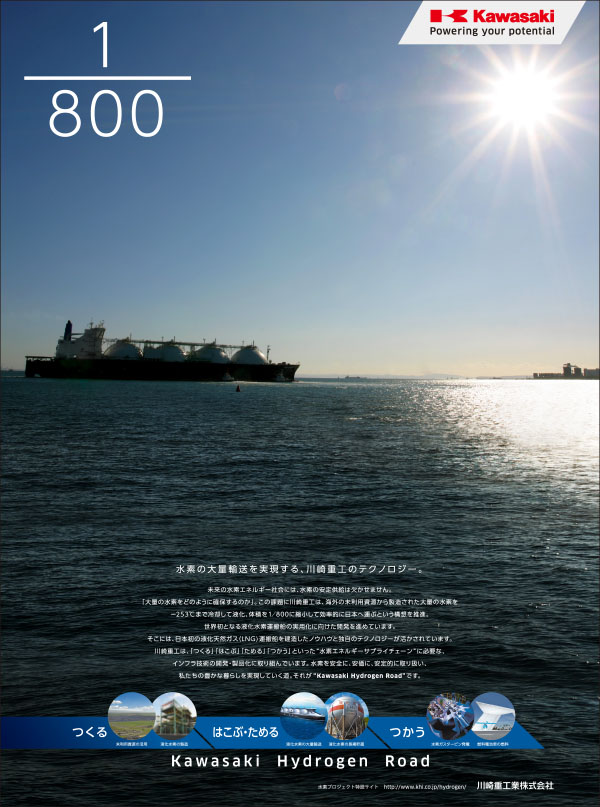

「はこぶ篇(1/800)」

水素の大量輸送を実現する、川崎重工のテクノロジー。

未来の水素エネルギー社会には、水素の安定供給は欠かせません。

「大量の水素をどのように確保するのか」。この課題に川崎重工は、海外の未利用資源から製造された大量の水素を-253℃まで冷却して液化、体積を1/800に縮小して効率的に日本へ運ぶという構想を推進。

世界初となる液化水素運搬船の実用化に向けた開発を進めています。

そこには、日本初の液化天然ガス(LNG)運搬船を建造したノウハウと独自のテクノロジーが活かされています。

川崎重工は、「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要な、インフラ技術の開発・製品化に取り組んでいます。水素を安全に、安価に、安定的に取り扱い、私たちの豊かな暮らしを実現していく道。それが"Kawasaki Hydorogen Road"です。

「つくる篇(-253℃)」

極低温で液化水素をつくりだす、川崎重工のテクノロジー。

水素をエネルギーとして本格的に利用するには、大量の水素が必要となります。「大量の水素をいかに供給していくか」。

この課題への答えのひとつが液化水素です。水素は、-253℃の極低温にすることで液化し、体積が800分の1になり大量輸送が可能となります。

川崎重工は、この液化水素を製造するために、産業用としては国内初となる水素液化プラントを開発。

-253℃という極低温の世界を、超高速で回転するタービンの開発をはじめとした、機器の設計、運転・制御など最先端テクノロジーを結集して実現しました。

川崎重工は、「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要な、インフラ技術の開発・製品化に取り組んでいます。水素を安全に、安価に、安定的に取り扱い、私たちの豊かな暮らしを実現していく道。それが"Kawasaki Hydorogen Road"です。

「総合篇」

「究極のクリーンエネルギー」水素でこれからの社会を支える。

エネルギーとして使用する際にCO2を排出せず、しかもさまざまな物質から生み出すことができる、水素。

これを自動車や発電の燃料として活用すれば、地球温暖化と資源枯渇という二つの環境問題を同時にクリアすることができます。

未来用資源や自然エネルギーからつくり出された水素の利用を普及させるために、川崎重工は「つくる」「はこぶ」「ためる」「つかう」といった"水素エネルギーサプライチェーン"に必要な、インフラ技術の開発・製品化に取り組んでいます。

水素を安全に、安価に、安定的に取扱い、私たちの豊かな暮らしを実現していく道。それが"Kawasaki Hydrogen Road"です。

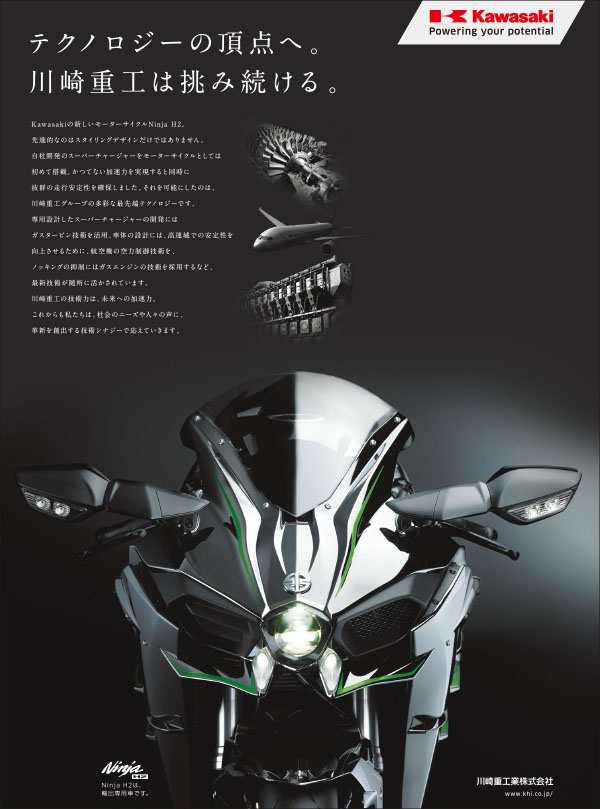

テクノロジーの頂点へ。川崎重工は挑み続ける。

テクノロジーの頂点へ。

川崎重工は挑み続ける。

Kawasakiの新しいモーターサイクルNinja H2。

先進的なのはスタイリングデザインだけではありません。

自社開発のスーパーチャージャーをモーターサイクルとしては初めて搭載。かつてない加速力を実現すると同時に抜群の走行安定性を確保しました。それを可能にしたのは、川崎重工グループの多彩な最先端テクノロジーです。

専用設計したスーパーチャージャーの開発にはガスタービン技術を活用。車体の設計には、高速域での安定性を向上させるために、航空機の空力制御技術を、ノッキングの抑制にはガスエンジンの技術を採用するなど、最新技術が随所に活かされています。

川崎重工の技術力は、未来への加速力。

これからも私たちは、社会のニーズや人々の声に、革新を創出する技術シナジーで応えていきます。

いいモノつくろう。川崎重工シリーズ広告

「製品と人」をテーマに、現場で働いている人たちの姿を通して、モノづくりにひたむきに向かう姿をアピールしました。

さあ、人にやさしく快適な空の旅へ。

わたしたちの技術が支えます。

約10年前のことです。「これからの航空機の世界標準は、炭素繊維複合材構造。共にその流れをつくろう!」米国ボーイング社のこの言葉から、「ボーイング787ドリームライナー」の開発が始まりました。

この複合材は軽量で腐食せず、高い強度を持つなど航空機材料に必須な特性を多く持つ反面、加工が非常に難しく、扱いにくい材料。まして胴体丸ごと複合材で作るのは、当時としては大きな飛躍が必要で、まさに「ドリーム」でした。しかし胴体部分に適用できれば、機体重量を軽減できるほか、機内を地上に近い気圧・湿度に保つことができ、より快適な乗り心地が実現できます。

炭素繊維複合材で前部胴体をつくること。それが川崎重工に与えられた課題です。

川崎重工はさまざまな難題を克服し、複合材一体成形胴体の量産化に成功しました。

今日も世界ではたくさんの人たちが、飛行機で旅をしています。

人にやさしく快適な空の旅に川崎重工の技術が役立っていること、それがわたしたちの誇りです。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

だれもやらなかったこと、今までにないことへ挑戦しよう。

いつだって、"今の限界は未来への可能性"だから。

高さ約20m、横幅約13m、重さ約500t。浮体式天然ガス液化設備(FLNG)に搭載される、世界最大のFLNGボイラが工場から計7缶出荷されました。

これまで海底から採掘される天然ガスは、パイプラインで陸上の基地に運ばれ液化されていました。

浮体式天然ガス液化設備は、天然ガスを採掘し、液化から貯蔵、LNG運搬船への積み込みまでの工程を洋上で行います。移設も可能なため、複数の海底天然ガス田開発を推進させる設備として注目されています。このボイラはそこに搭載され、必要な蒸気や電力をまかなう役割を担っています。

今までにない、大容量の蒸気を作り出す洋上用ボイラがお客様の要求。

はじめてのチャレンジに川崎重工は経験、知識、アイデアを結集し、お客様の期待にお応えしました。

天然ガスは環境への負荷が少ないエネルギー。クリーンエネルギーの普及に、わたしたちの挑戦がつながっていく。

出荷されていくボイラを眺めながら、未来に想いを馳せています。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

わたしたちが誇りたいのは数字じゃない。

地球環境や暮らしの未来に役立つことを誇りたい。

川崎重工は40年にわたって発電用ガスタービンを開発製造し、電力の安定供給や電力不安の解消に貢献してきました。累計販売台数は、世界で1万台を超えています。

その間の技術の蓄積から生み出されたこの「L30A」は、強豪メーカーがしのぎを削る3万キロワットクラスの激戦区に、自信を持って投入された画期的な一台です。

クラス世界最高の発電効率40%以上を達成。

窒素酸化物排出値も15ppm以下と、世界トップレベルの環境性能です。

いま世界では省エネやCO2削減への対応が急がれ、同時に電力安定供給の手段として分散電源が注目されています。

川崎重工は「L30A」をはじめ、さまざまなガスタービンで時代のニーズに応えていきます。

日々技術を磨き、地球環境や暮らしの未来のために役立つ仕事をしていくことが、わたしたちの誇りです。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

ロボットの可能性をひろげることは、人の可能性をひろげること。

わたしたちは人とロボットの新しい未来をつくります。

川崎重工は1969年に日本ではじめて、産業用ロボットの製造・販売を開始しました。

以来、パイオニア・メーカーとして、先進のロボットを、自動車をはじめ、電気・電子、半導体、医薬分野などに送り出し、生産性と品質を向上させることで、日本はもちろん世界のモノづくりに貢献してきました。

ロボットの可能性をひろげることは、人の可能性をひろげることです。

お客さまからのニーズに、より高い技術で応えてきた川崎重工は、

信頼性と安全性に優れたロボットを提供し、新しいフィールドにチャレンジを続けます。

わたしたちのロボットは、これからもモノづくりを支え、人を支える存在でありたいと思います。

そして、人とロボットの新しい未来をつくること、それがわたしたちの願いです。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

世界の皆さん、Fun to Ride!

Kawasakiのモーターサイクルを楽しんでください。

日本、アメリカ、ヨーロッパから、東南アジア、ブラジル、インド、中国へ。

モーターサイクル市場はいま、グローバルに拡大しています。

ここ兵庫県の明石工場は、Kawasakiの世界のマザーファクトリー。

技術とノウハウ、育んできたモノづくりの熱い思いがいっぱいつまった工場です。

1日に何百台もつくるけど、お客さまには唯一の1台です。だから、気持ちがこもります。

Kawasakiがいつも目ざしているのは、高い安全性能と環境性能を備えた"Fun to Ride(操る楽しさ)"。

その魅力で、ライダーの心をとらえてきました。

今日もまた、最新のNinjaが、世界へ熱く走り出していきます。

ライムグリーンのマシンに、速さとアグレッシブな走りを秘めて。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

わたしたちは毎日この製品と向き合っている。

世界は毎日エネルギー問題と向き合っている。

世界では地球環境問題への対応が急がれています。

日本では電力の安定供給への関心が高まり、新興国では電力需要がきわめて旺盛になっています。

川崎重工の発電用「グリーンガスエンジン」。その発電効率49.0%は世界最高の数値※です。

燃料はクリーンな天然ガス。発電効率を向上させたことで、二酸化炭素の排出量を大幅に削減。

窒素酸化物の排出値200ppm以下は、世界最高水準※の環境性能です。

出力は5,000~7,800キロワット。一般家庭なら、2,000~3,000軒の電力をまかなえます。

ことし8月。「グリーンガスエンジン」14基からなる11万キロワットの発電所が、千葉県で本格稼動を開始しています。

活況を呈するここ神戸工場。スタッフの熱い想いと挑戦の繰り返しが新しい技術を生み出します。

技術はひとをシアワセにする。技術は、明日へつづく。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

- ※日本工業出版天然ガスコージェネレーション 危機データ 2012より

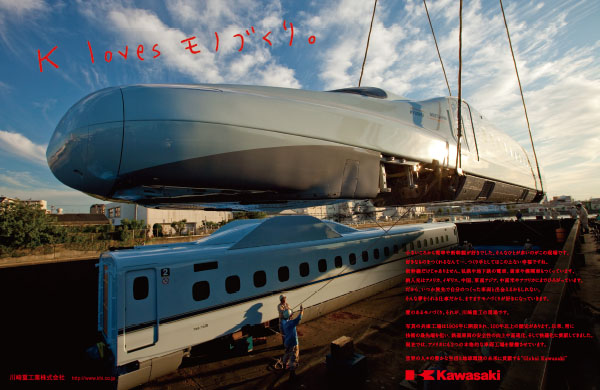

K loves モノづくり。

小さいころから電車や新幹線が好きでした。そんなひとが多いのがこの現場です。

好きなものをつくれるなんて...、つくり手としてはこの上ない幸福ですね。

新幹線だけじゃありません。私鉄や地下鉄の電車、貨車や機関車もつくっています。

納入先はアメリカ、イギリス、中国、東南アジア、中南米やアフリカにまでひろがっています。

だから、いつか旅先で自分のつくった車両と出会えるかもしれない。

そんな夢をくれる仕事だから、ますますモノづくりが好きになっていきます。

愛のあるモノづくり。それが、川崎重工の現場です。

写真の兵庫工場は1906年に開設され、100年以上の歴史があります。以来、常に技術の最先端を担い、鉄道車両の安全性の向上や高速化、そして快適化に貢献してきました。

現在では、アメリカにも2つの本格的な車両工場を稼働させています。

世界の人々の豊かな生活と地球環境の未来に貢献する"Global Kawasaki"

PDFファイルをご覧いただくためには、Acrobat Readerが必要です。