Kawasaki の

水素技術

-

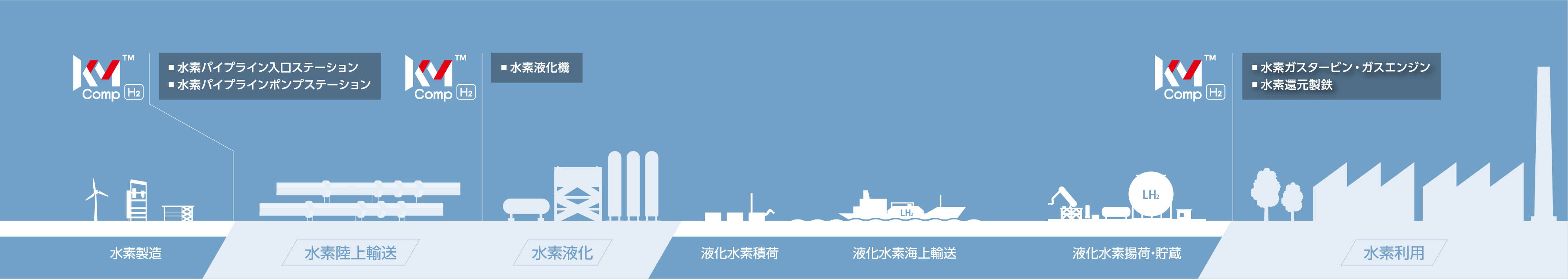

水素サプライチェーン構築のために

-

「つくる」「はこぶ・ためる」「つかう」の全ての領域において

-

長年培った知見と経験を生かしながら技術開発に取り組んでいます。

-

Kawasaki がこれまでに開発した技術、開発中の技術をご紹介します。

水素サプライチェーン構築のために 「つくる」「はこぶ・ためる」「つかう」の全ての領域において 長年培った知見と経験を生かしながら技術開発に取り組んでいます。

Kawasaki がこれまでに開発した技術、開発中の技術をご紹介します。

-

つくる

-

はこぶ・ためる

-

つかう

Production

つくる技術

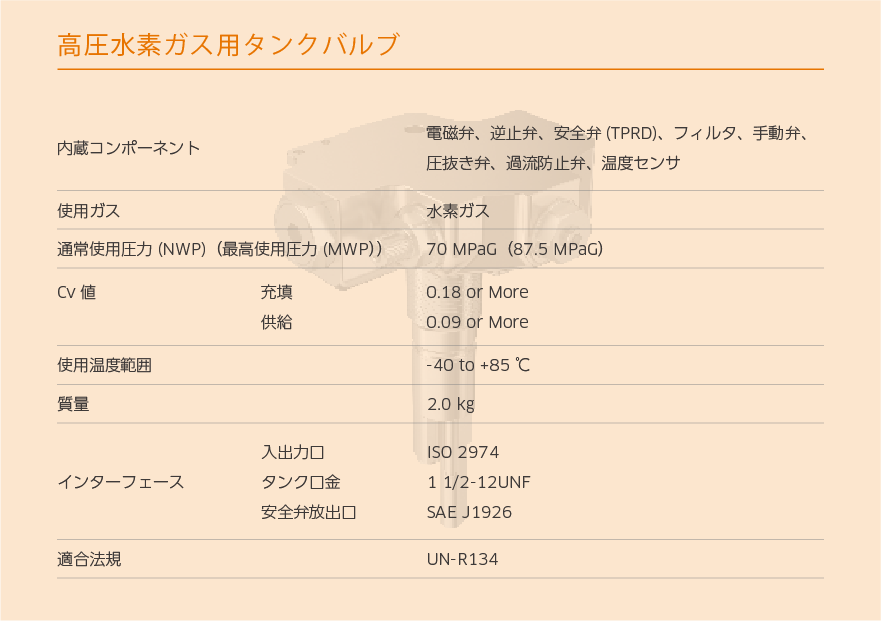

水素液化機

水素を気体から液体に

製造された気体の水素を液化窒素および膨張タービンで生成した冷熱と熱交換することにより、マイナス253℃まで下げ、液体の状態に変化させます。

水素液化機

水素を気体から液体に

製造された気体の水素を液化窒素および膨張タービンで生成した冷熱と熱交換することにより マイナス253℃まで下げ、液体の状態に変化させます。

水素を気体から液体に

気体の水素に比べて約800分の1にまで体積が縮小し、大量輸送、大量貯蔵が可能になる液化水素。

水素の液化は「クロードサイクル」と呼ばれる方法により行われます。

これは加圧した気体の水素を、液化窒素の冷熱、膨張タービンで生成した極低温冷熱と順次熱交換したのちに、膨張弁で膨張させることによりマイナス253℃まで到達させ液化するという方法です。

この方法は当社がこれまでにガスタービンや圧縮機で培ったプロセス設計技術、高速回転機械の技術、制御技術や高品質な機械加工技術などの総合力を駆使しています。

水素の液化という高度な極低温技術にいち早く取り組んできたKawasakiは2014年に産業用として国産初の「水素液化システム」を開発しました。

Cooperating Company

なかまづくり

LEARN MORE

Transportation & Storage

はこぶ・ためる

技術

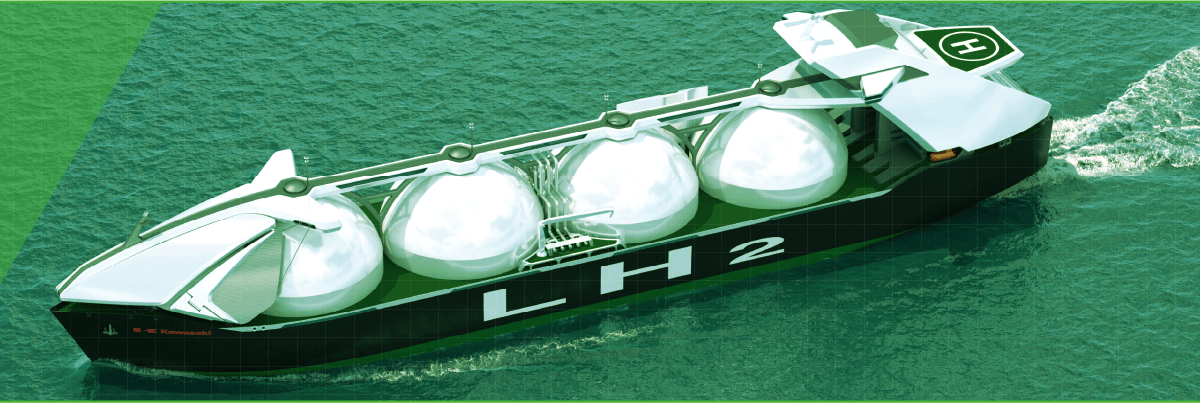

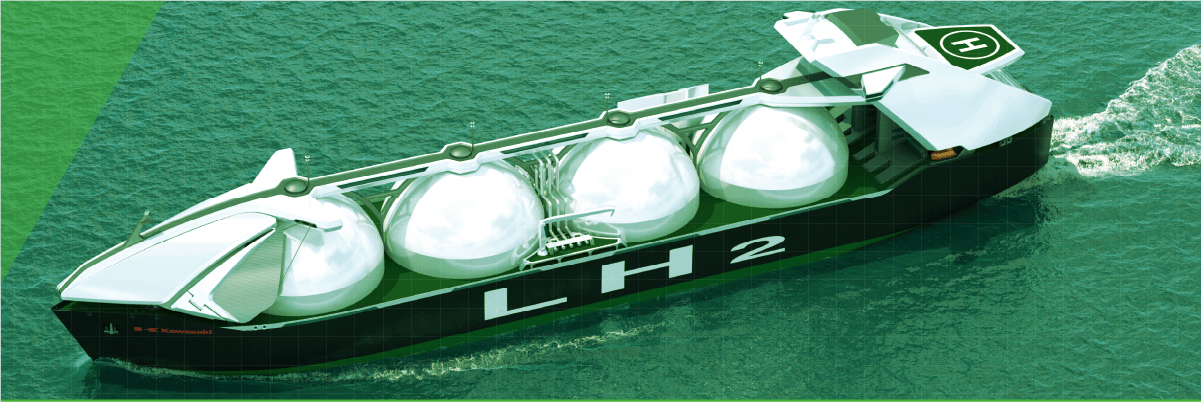

液化水素運搬船

運んでいる最中も

液体の状態を維持する

液化水素として積み荷した水素。二重構造のタンクのため、1か月に1℃しか下げずに、そのままの状態で運搬できます。運搬中の冷蔵も不要です。

液化水素運搬船

運んでいる最中も

液体の状態を維持する

液化水素として積み荷した水素。二重構造のタンクのため、1か月に1℃しか下げずに、そのままの状態で運搬できます。運搬中の冷蔵も不要です。

液体のまま運ぶための断熱技術

水素を液体の状態で維持するためにはタンク外部からの入熱を低減し、液化水素の蒸発を抑制する必要があります。

これを実現するために、液化水素を貯蔵するタンクに二重構造を採用しています。

この二重構造により、液体状態を維持するための冷蔵をし続けることなくそのままの状態を保つことができ、世界中の製造地から消費地への長距離輸送が可能となります。

液化水素は日本では古くからロケット推進燃料として使用されており、Kawasakiは600㎥の球体タンクを3基、種子島宇宙センターへ納入しており、今でも現役で使用されています。

Cooperating Company

なかまづくり

TOPIC

Building a global shipping network for hydrogen

国際的な総合科学雑誌Nature誌ウェブサイトにおいて Nature Index:Energy特集企画の一部として 当社の記事広告 Building a global shipping network for hydrogenが掲載されました。

掲載記事広告はこちら:

https://www.nature.com/articles/d42473-025-00001-4

特集のトップページはこちら:

https://www.nature.com/collections/bcgfijbjcd

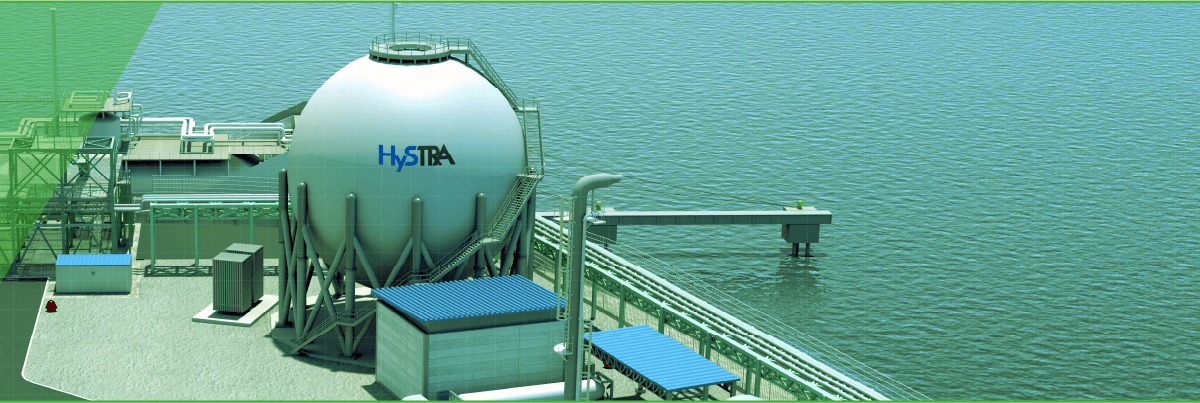

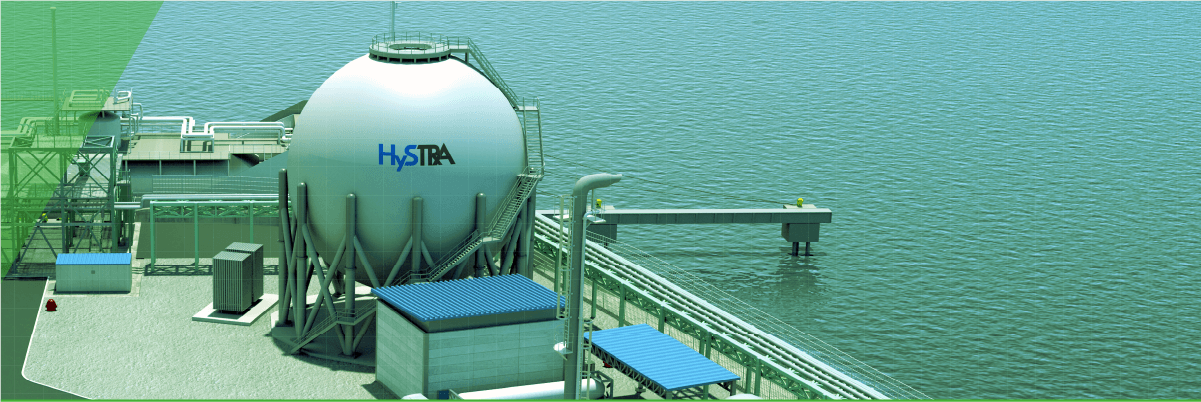

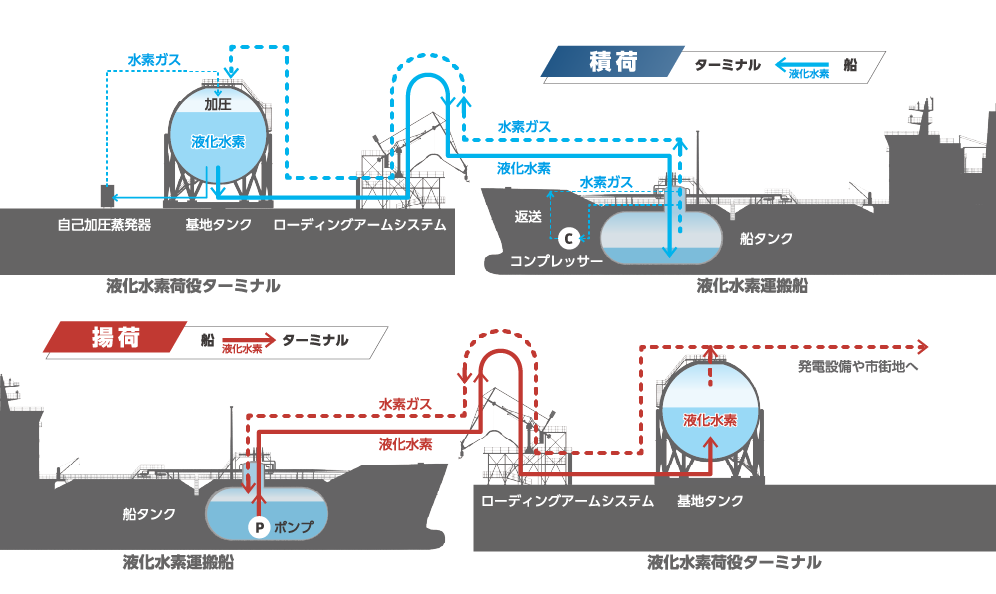

液化水素荷役システム

液化水素を

逃がさず荷揚げ

運ばれた液化水素が荷揚げの際に気化してしまわないように、荷揚げ設備も二重構造を用いて基地タンクに荷揚げします。

液化水素荷役システム

液化水素を

逃がさず荷揚げ

運ばれた液化水素が荷揚げの際に気化してしまわないように、荷揚げ設備も二重構造を用いて基地タンクに荷揚げします。

液体の状態を維持する継手の断熱技術

船タンクと基地タンクとの間の荷役においては、専用の船陸間継手ローディングアームシステムを用います。

液化水素は船タンク内に搭載された液化水素専用カーゴポンプによって基地タンクに移送され、船タンクと基地タンクの圧力のバランスを取りながら、効率的な荷役を行うことが可能です。

マイナス253℃を維持したまま荷役できる液化水素専用カーゴポンプを船タンクに搭載し、船タンク内の液化水素はポンプにより基地タンクに移送されます。船タンクと基地タンクの圧力のバランスを取りながら、効率的な荷役を行っています。

Cooperating Company

なかまづくり

LEARN MORE

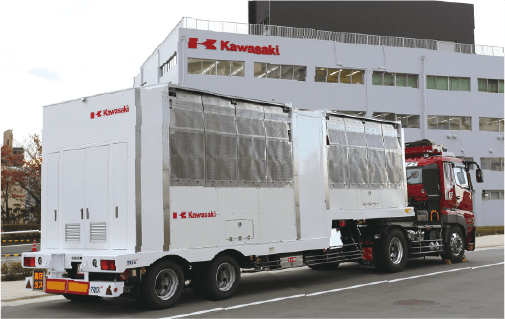

陸上輸送インフラ

最終消費地まで

効率的に水素を輸送

水素を荷揚げしたのち、実際に水素が使われる場所まで送り届けるため、圧縮機やトレーラ、コンテナなど陸上輸送のインフラも整えています。

陸上輸送インフラ

最終消費地まで

効率的に水素を輸送

水素を荷揚げしたのち、実際に水素が使われる場所まで送り届けるため、圧縮機やトレーラ、コンテナなど陸上輸送のインフラも整えています。

最終消費地まで

効率的な水素輸送を

液化水素運搬船で輸送・荷揚げしたのち、各消費地へ届けるまでが、水素を「はこぶ」役割です。

Kawasakiはこの陸上輸送を担うインフラ装置を開発しています。

水素は非常に軽い気体のため、パイプラインで消費地まで届けるためには圧力をかけて送り出す必要があります。

Kawasakiでは、従来必要とされていた圧縮機の台数を大幅削減できる遠心式水素圧縮機「KM-Comp-H2」を現在開発中です。

また、車両での水素輸送においては、輸送中の外部からの入熱や揺動を抑える独自の機構により蒸発損失を大きく低減する「液化水素運搬コンテナ」及び、軽量化かつ超高圧力への耐久性をもつ複合素材を使用し、国内で製造した高圧の水素ガスをこの容器に充填して輸送できる「複合容器搭載圧縮水素トレーラ」を開発しました。「液化水素運搬コンテナ」、「複合容器搭載圧縮水素トレーラ」ともに、用途に応じ、輸送と定置式貯蔵タンクの両方の利用が可能です。

Utilization

つかう技術

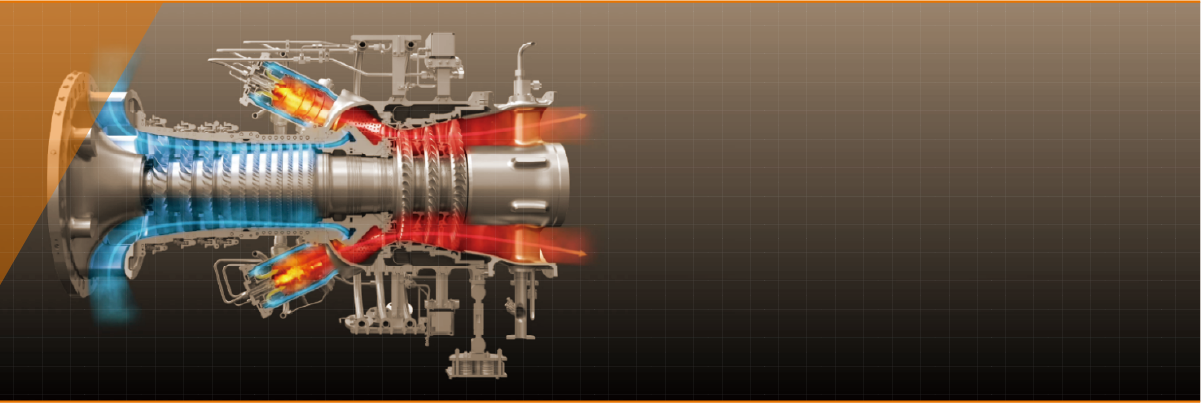

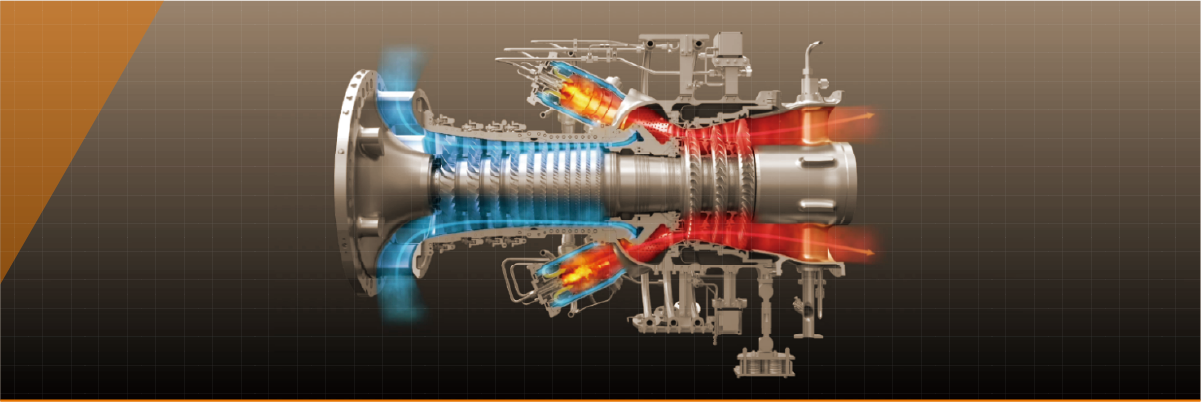

水素発電設備

既設設備を活用して

水素の発電へ

ガスタービンやガスエンジンの一部を水素専焼または混焼仕様に置き換え、改造することにより、水素発電を可能にします。

水素発電設備

既設設備を活用して

水素の発電へ

ガスタービンやガスエンジンの一部を水素専焼または混焼仕様に置き換え、改造することにより、水素発電を可能にします。

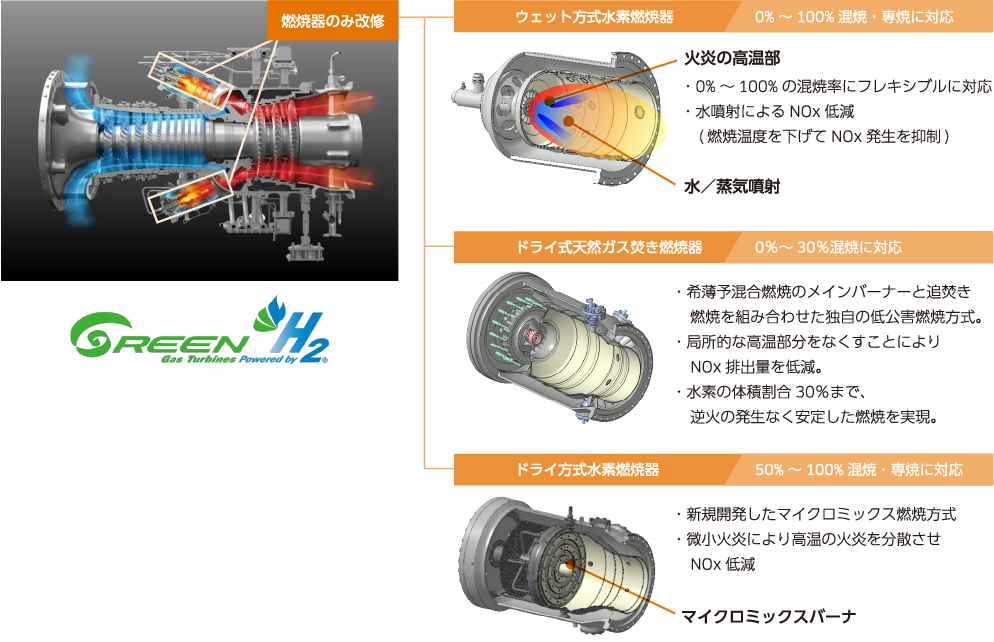

既設ガスタービンを活用して

水素の発電へ

これまでKawasakiでは、水素混焼および専焼のガスタービンの技術開発を進めてまいりました。

”天然ガスに比べて燃焼速度が速く、燃焼温度が高い”という特性を持つ水素の燃焼には、NOx排出量の増加や燃焼器部品の高温化という課題がありますが、燃焼器の自社開発によりこの課題を克服し、既設を活用した水素混焼及び専焼の水素発電を実現しました。

さらにガスタービンコージェネレーションシステムでは、電力だけでなく熱(蒸気など)により、エネルギーの有効利用が可能です。

現在、専焼と混焼のそれぞれで幅広いラインナップを揃えています。

コージェネ大賞「理事長賞」受賞

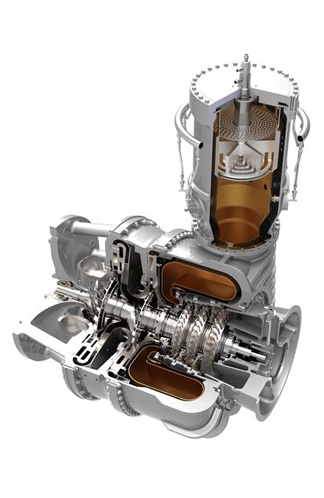

MicroMix燃焼器

水素ガスタービンCGS

本製品は体積比で50%~100%の任意の割合で水素混焼・専焼運転が可能です。

「マイクロミックス」と呼ぶ独自のドライ式低NOx燃焼技術の開発によって、環境規制物質であるNOxの排出を抑制。安定的かつ低NOxの水素燃焼によるガスタービンを実現しました。

KawasakiのMicroMix燃焼器はNEDOの助成の下、技術開発を行い製品化しました。

(「ドライ低NOx水素専焼ガスタービン技術開発・実証事業」(2019年度~2020年度)、「水素CGSの地域モデル確立に向けた技術開発・研究」(2021年度~2022年度))

Kawasakiのガスタービンが世界へ

1.8MW級水素混焼ガスタービンコージェネレーションシステム

「GPB17D-H2」

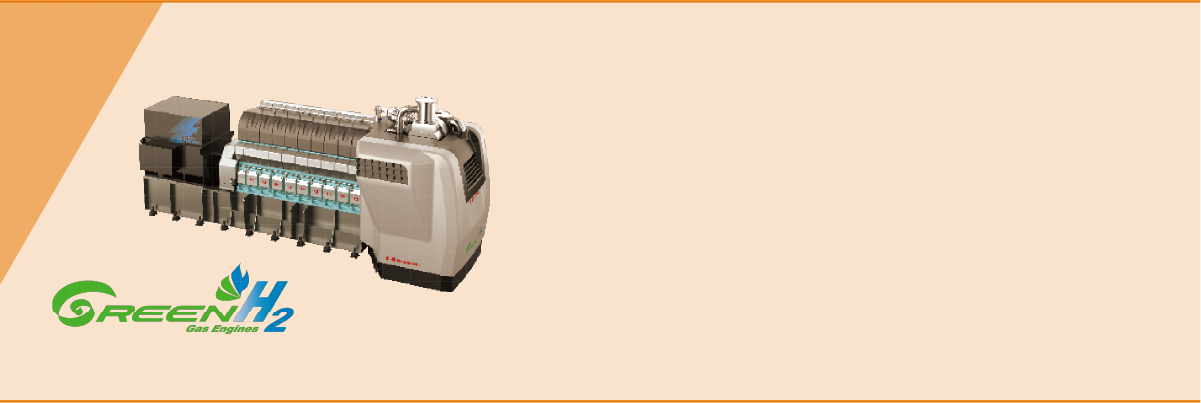

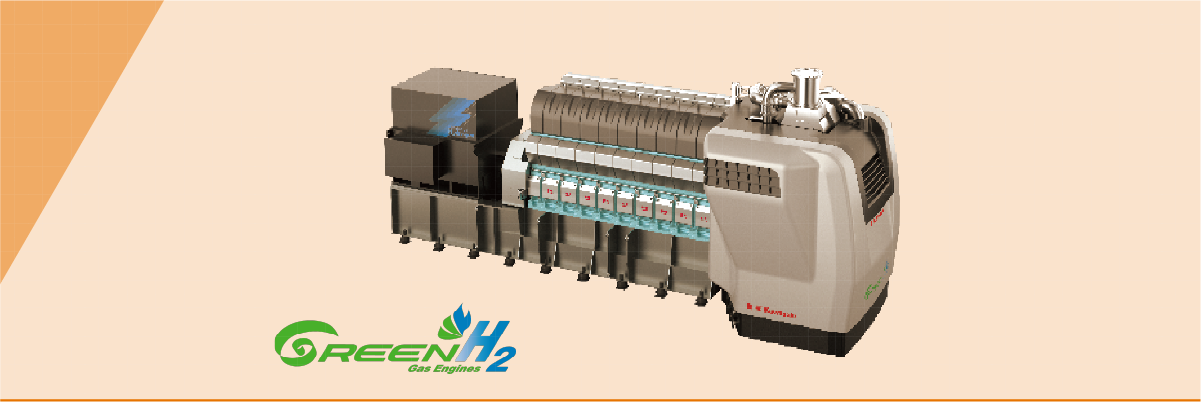

水素混焼技術を搭載した

グリーンガスエンジン

Kawasakiは国内ガスエンジンメーカーとして初めて、発電出力5MW以上の大型ガスエンジンにおいて水素を体積比30%までの割合で天然ガスと混焼し、安定した運用を実現できる燃焼技術を開発しました。さらに、発電出力7.5MWのガスエンジンにおいても体積比最大30%の水素と都市ガスの混合燃料の適用を国内で初めて可能にしました。

異常燃焼や燃焼室部品の高温化はガスタービン同様ガスエンジンにおいても課題でしたが、Kawasakiが開発した混焼技術によって発電出力や水素混合比率に応じて燃焼状態を適正に制御できるシステムを構築し、さらに本システムを搭載した単気筒機による実証運転により課題を克服し、水素混焼時でも安定して運用が可能であることを確認しました。

お客様設備への適用においては、従来型のガスエンジンに水素供給系統を追加するなど必要最小限の変更で水素混焼を可能にし、水素30%混焼の場合、年間,1000トンのCO2を削減することが可能となります。

Related Technology

関連技術

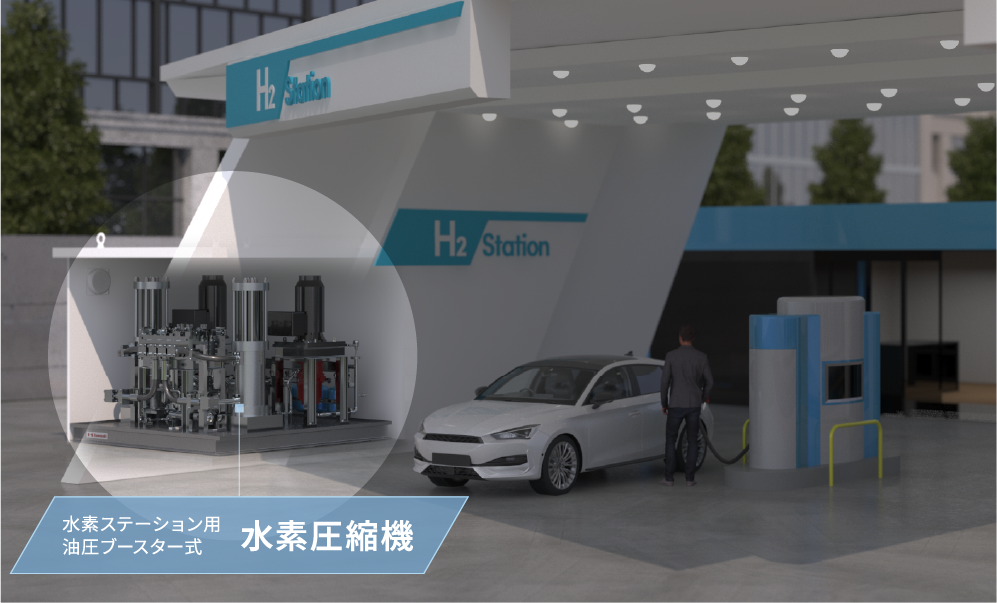

油圧ブースター式

水素圧縮機

燃料電池自動車に燃料としての

水素を効率的に充填

水素ステーションのコアである“水素圧縮機”の高効率化によって、燃料電池自動車の普及に貢献します。

油圧ブースター式水素圧縮機

燃料電池自動車に燃料としての

水素を効率的に充填

水素ステーションのコアである“水素圧縮機”の高効率化によって、燃料電池自動車の普及に貢献します。

燃料電池自動車に燃料としての水素を

効率的に充填

油圧ブースター式水素圧縮機は水素ステーションにおいて、燃料電池自動車への充填に必要な水素ガスを昇圧する役割を担っています。水素を昇圧する増圧部の駆動部分には、当社が得意とする回転数制御油圧システムを採用しています。

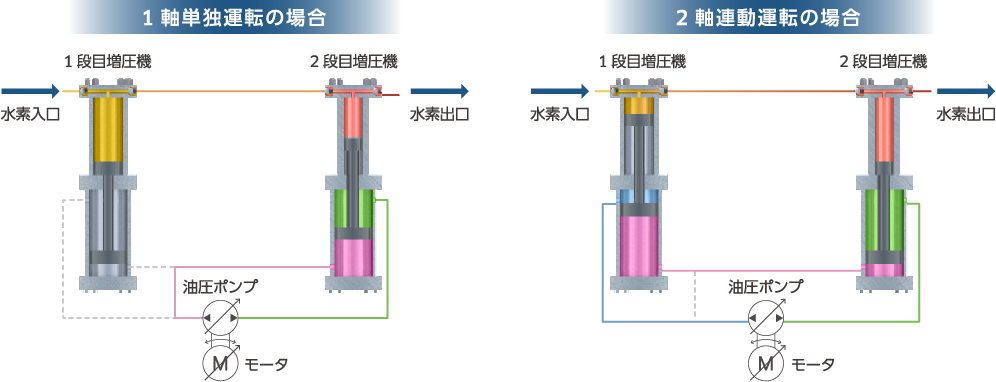

特長

- 油圧ポンプの回線数制御システムを採用し、大幅な省エネを実現

- 位置センサ付き油圧シリンダによりガスピストン位置を高精度に制御

- 2軸独立可能な増圧機により、吸入圧力に応じた最適な運転パターンを実現

- 竪型タイプ増圧機の採用で上方からのアクセスが可能。メンテナンス性の向上と圧縮機周りの省スペース化を同時に実現

- 油タンクを密閉式にすることで作動油量を大幅に低減、作動油の劣化を防止

システム構成

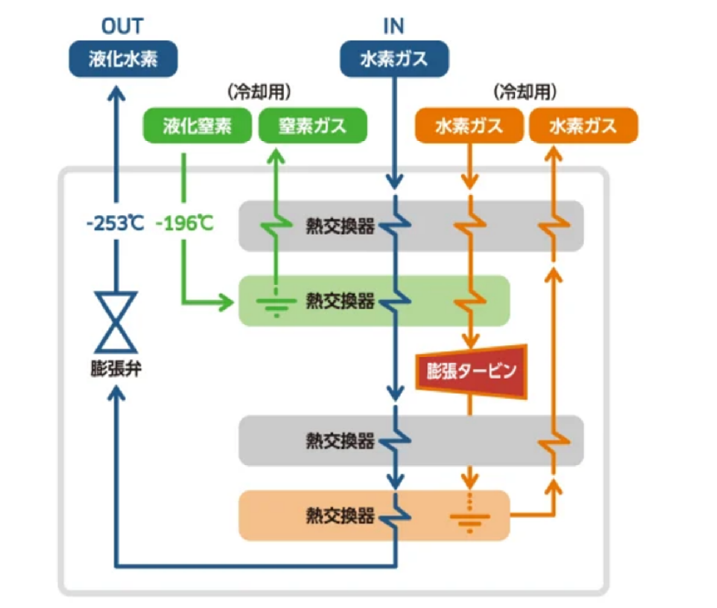

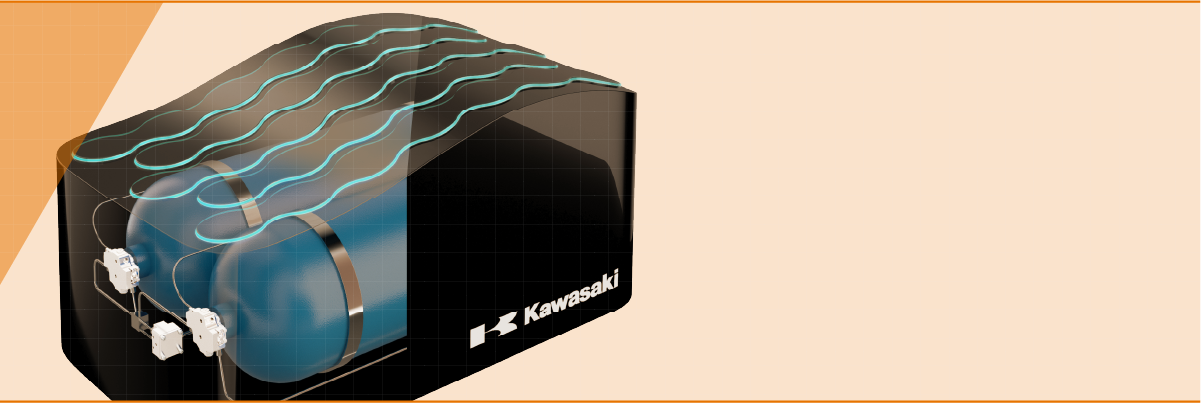

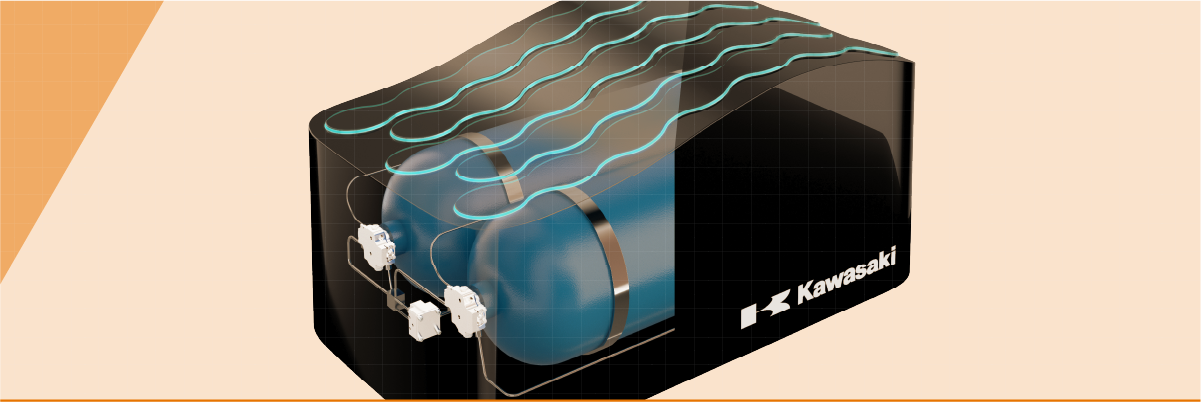

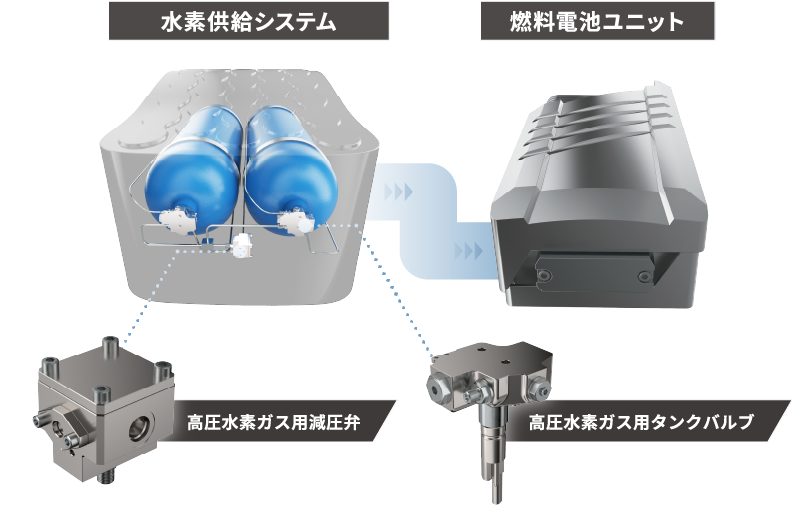

燃料電池システム

さまざまなアプリケーションの燃料電池化を容易に実現

Kawasakiの高圧水素ガスバルブをキーハードに高圧水素タンクなどの水素供給システムを含めた燃料電池システムを構築

燃料電池システム

さまざまなアプリケーションの燃料電池化を

容易に実現

Kawasakiの高圧水素ガスバルブをキーハードに高圧水素タンクなどの水素供給システムを含めた燃料電池システムを構築

さまざまなアプリケーションの燃料電池化を

容易に実現

Kawasakiの高圧水素ガスバルブは、自動車で求められる各種耐久試験をクリアする高信頼性を有しています。この高圧水素ガスバルブをキーハードに水素供給システムを含めた燃料電池システムを構築し、建設機械などさまざまなアプリケーションの燃料電池化を容易に実現すべく、開発を進めています。

高い信頼性

Kawasakiの高圧水素ガスバルブは、自動車で求められる各種耐久試験をクリアする高信頼性を有しています。

製品仕様

水素エンジン

水素エンジンを

あらゆるモビリティの動力源に

モーターサイクルや船、航空機など、自動車だけでなくあらゆるモビリティの動力源として水素を活用できるようにするためには、それぞれのモビリティに合わせた高効率水素エンジンが必要です。来る水素社会に向けてKawasakiは開発を進めています。

水素エンジン

水素エンジンを

あらゆるモビリティの動力源に

モーターサイクルや船、航空機など、自動車だけでなくあらゆるモビリティの動力源として水素を活用できるようにするためには、それぞれのモビリティに合わせた高効率水素エンジンが必要です。来る水素社会に向けてKawasakiは開発を進めています。

水素エンジンを

あらゆるモビリティの動力源に

水素エンジンは自動車やバス、トラックはもちろん、建設機械やモーターサイクル、飛行機、船舶等様々なモビリティの動力源となり得ます。 Kawasakiは志を同じくする仲間とともに水素モビリティの実用化に向けた活動を進めています。

当社を含む国内二輪車メーカー主体で設立した技術研究組合「水素小型モビリティ・エンジン研究組合(HySE)」において相互に連携、協働しながら小型モビリティ向け水素エンジンに関する基礎研究を行っています。

また、船舶においても、水素エンジンや水素燃料供給システムの開発に取り組んでいます。

「水素焚き二元燃料4ストロークエンジン」を開発中であり、実証試験を経て、海運業界で高まる脱炭素化の要請に応えていきます。

さらに、2021年3月、当社を含む純国産エンジンメーカー3社によりHyEng株式会社を設立しました。将来的な水素燃料船の普及拡大を目指し、舶用水素燃料エンジンの共同開発、市場投入に向けた取り組みを前進させています。

航空機事業においても、水素を燃料とした水素航空機のコア技術としてエンジンシステムの研究開発に取り組んでいます。また、液化水素燃料のタンク、供給システムもコア技術の対象とし、機体構想の検討も行って次世代航空機の開発を進めています。

《水素関連製品》 に関するお問い合わせは

こちらからお願いします。