NCC向け大型複合材プレス成形システムを受注(川崎油工)

2012年04月25日

川崎重工グループの川崎油工は、名古屋大学の次世代複合材技術確立支援センター(NCC:National Composite Center、センター長 石川 隆司 工学研究科教授)向けに、「大型複合材プレス成形システム」を受注しました。受注金額は約9億円で、2013年3月に完成の予定です。

NCCは、産学官の連携による炭素繊維複合材(CFRP)成形技術の研究開発を目的に、本年4月1日付で設立されました。NCCは、「大型複合材プレス成形システム」を導入することにより、これまで海外でしか実施できなかった実物大のCFRP成形技術の実証・評価が可能となり、NCCで確立した製造技術を生産現場に直結させることができます。

CFRPは鉄に比べて重量は1/4ながら強さは10倍あり、航空機の材料として採用されるなど強度を保ち軽量化を図るのに適した素材です。近年では燃費向上が求められ軽量化が進められている自動車への採用に向けた研究開発が活発化してきており、低コストで量産可能な成形技術の実現が求められています。

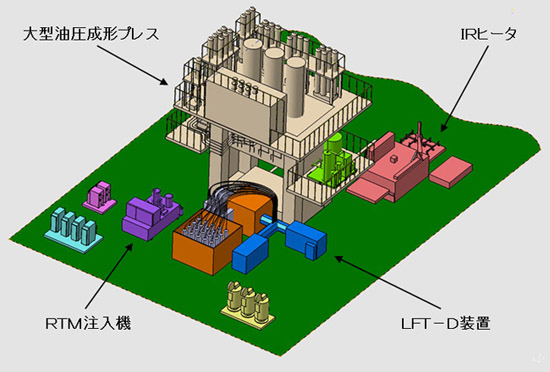

今回受注した成形システムは、量産化システムの開発を目的としており、最大3m×2mの大型部品成形に対応できるよう最大出力35,000kNを有するとともに、アキュムレーター(ACC)ドライブ制御によって高速成形を可能とした大型油圧成形プレス、材料供給設備としては世界初となる炭素繊維と熱可塑性樹脂を直接混練射出することができるLFT-D(Long Fiber Thermoplastics Direct)装置、熱可塑性樹脂を400℃まで短時間で加熱可能な遠赤外線(IR)ヒータ、熱硬化性樹脂の供給装置(RTM注入機)、金型の温度を制御するための各種温度調節装置、熱源となるボイラーや型内の空気を排出するための真空脱気装置などから構成されています。

本成形システムでは、LFT-D装置を活用した熱可塑性CFRP成形が可能になることで、熱可塑性CFRPの成形コストの低減、生産タクトの短縮が期待できるとともに、IRヒータとRTM注入機を組み合わせているため、部品の形状や強度、コストに応じたCFRP成形技術の選択・実証が可能となり、最適な量産化システムの構築に貢献します。

川崎油工はこれまでに2,000台以上の油圧プレスを製作しており、中でも、大型樹脂などの成形機では国内シェア80%以上を占めています。CFRP専用成形機としてはサステナブルハイパーコンポジット(東京大学)や各材料メーカーに納入し研究開発に活躍しています。

今後も、熱可塑・熱硬化を問わずCFRP成形に必要なすべての装置をシステムアップし、提案していきます。

【 大型複合材プレス成形システム イメージ図 】