ガスタービン部品は一般の部品に比べて高い精度が要求されるだけでなく、安定した品質が求められています。工作機械で機械加工された部品のシャープエッジの仕上げ加工においても厳格に求められており、これまでは高度な熟練技能を必要とする手仕上げ作業とされ、自動化は非常に困難とされてきました。しかし、我々カワサキグループは、産業用ロボット製造メーカであることを活かして、ロボットを用いた高精度仕上げ加工技術を獲得し、自動仕上げ設備システムとして実現しました。

ガスタービン部品の仕上げ加工における高い要求精度を達成するべく、カワサキの産業用ロボットに、職人の指先に相当する機能、ロボットと部品の相対位置を高精度に制御する機能、多品種の部品に対応する機能など、6つの機能を組み込んだシステムをご紹介します。

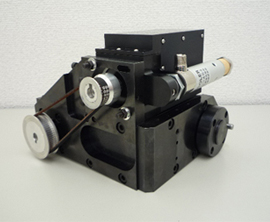

精細さが求められる仕上げ加工を手仕上げからロボットに置き換えることは難しく、これまで試行錯誤を繰り返してきました。その過程で加工工具の押し付け圧に着目し、「定圧装置」と呼ばれる仕上げ加工に適したフローティングユニット(自社独自開発品)が誕生しました。このユニットは市販のものでは困難な、微小な加工負荷変動に追従可能となっています。これにより初めて高精度な仕上げ加工分野へのロボット適用が可能となったのです。

さらには連続稼働によるサーボモータなどの発熱による熱変位の影響を最小限に抑えられるよう冷却システムが装備されており、高精度な仕上げの連続加工を実現しました。

高精度な加工を行うには、部品の加工位置を正確に把握しなければなりません。しかし、産業ロボットは、繰り返し精度は良いが絶対精度は良くないという特徴があり、この問題を解決する必要があります。自社独自の論理を適用したタッチセンシング手法(特許取得)により、部品個体差による誤差やプローブ交換による誤差の無い位置補正を可能にし、ロボットと部品の相対位置関係は1/100mm単位の精度を実現しました。

仕上げ加工では、多種多様な工具を使うと同時に、安定した品質を確保するために工具摩耗量を測定・管理する必要があります。設備システムに高精度な自動工具交換機能及び工具径計測機能を付加することにより、作業者が設備を途中で停止させることなく工具を自動交換でき、工具の摩耗量をロボット制御装置にフィードバックすることで加工位置の自動補正を可能にしました。

ディスクなど円盤形状の部品を回転させて仕上げ加工を行うために、ロボットの第7軸目として円テーブル(ポジショナ)を設置していますが、この円テーブルは工作機械用のものをカワサキロボット用にカスタマイズしたもので、高精度な角度割り出しだけでなく同時7軸制御をも可能にしました。

部品とロボットとの相対位置ズレはタッチセンシングにより補正を行っていますが、円テーブルと部品との芯ズレはセンシング時間の短縮の観点から高精度治具を適用し対応しています。当社は翼部品を始めとしたガスタービン部品向け高精度治具の製作実績を幾多も有しており、ロボットにおける高精度仕上げ加工にも活かされています。

本設備は多品種部品に対して迅速なレイアウト変更が可能な様に構成されており、設備担当者の負荷を大幅に軽減しています。ロボット本体・テーブル・安全柵などが1つの強固なベースで一体化され、構造解析による強度設計に基づき、移設による精度悪化の影響を受けにくい構造を採用しているので、天井クレーン等で容易に移動ができます。

産業用ロボットを使った仕上げ加工の基礎技術を確立し、設備システムとして一定の成果を出すところまで来ました。今後は、動作がより安定した設備、故障しにくい設備、お客様が使いやすい設備、という顧客満足度の高い設備へと洗練していきます。

将来的には、ガスタービン以外の産業分野への幅広い適用を目指し、高機能・高精度で信頼性も高い仕上げ設備を魅力的な価格でご提供できるよう開発を続けますので、どうかご期待ください。

システムスペック概要

サイズ :W2600×D2100×H2300突起部除く質量 :2.8 ton

ロボット:Kawasaki FA10C(特殊仕様)

テーブル径(ポジショナ):φ500