次世代を担うクリーンエネルギー、水素。水素社会の実現に向けて注目されているのが、水素を燃料として電気を生み出す「水素ガスタービン」です。天然ガスを利用したガスタービンの開発・製造実績が豊富な川崎重工が取り組む「水素発電」について、川崎重工 技術開発本部 水素チェーン開発センターの西村 元彦 副センター長に聞きました。

「エネルギーを水素で貯めておく」という発想。

究極のクリーンエネルギー、水素。それは電気と同じ二次エネルギーですが、一番の違いは「長距離を運べて貯めておける」ということ。電気は作ったらすぐに使うというのが一般原則で、場所を移して使うにも大掛かりな送電線を引かなければいけませんので、遠く海外からの送電などは事実上不可能です。 しかし、水素にすれば遠方から運んできて消費地で使うことができる。また、電池が自然放電してしまうのに対し、水素はタンクの中に入れておけば長期間置いておくことができ、時間的な自由度も高い。こうした利便性の高さは、水素が持つ大きなメリットだといえます。

CO2削減に大きく寄与する、水素ガスタービンの技術

燃料電池自動車が発売されたこともあり、自動車への水素利用に大きな注目が集まっています。燃料電池自動車と電気自動車を比べた場合、航続距離は実質5倍以上。電池の場合は充電するのに何時間もかかりますが、燃料電池の水素は3分で充填できます。

一方、電気を作る発電所では、非常にたくさんのエネルギーを使っています。これを水素に置き換えて考えるとどうなるか。CO2の削減が一気に進みます。たとえば、当社の構想にある水素運搬船で水素を運んできた場合、タンカー2隻で300万台の燃料電池自動車を動かすことができます。これに対し、100万kWの大型火力発電所で水素ガスタービンを利用すると、同じ容量を1ヶ所でまかなうことができる。発電に水素を使った時のインパクトは非常に大きいといえます。今後、水素発電が主流になることで水素の供給量が増加すればコストダウンにつながり、燃料電池自動車の燃料費も安価になるはずです。

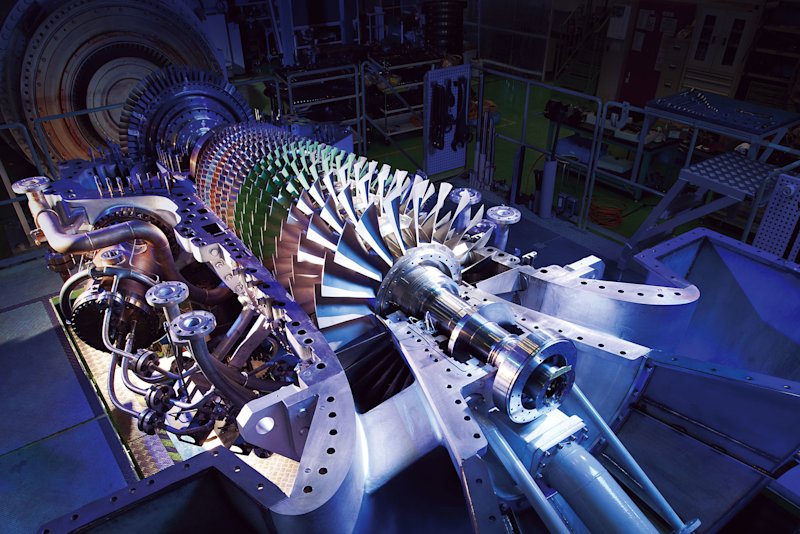

当社では以前から天然ガスを利用したガスタービンを作っていますが、ガスタービンはそれ自体の出力範囲が非常に広いため、汎用性に優れています。この特徴を発電という分野に活かせばCO2削減に大きく寄与できる。そう考えて、私たちは水素ガスタービンの開発に取り組んでいます。

相反する要素を、いかにうまく組み合わせるか

通常のガスタービンと水素ガスタービンの違いは、燃焼器という部分にあります。当社では水素専用設計にするのではなく、部分的に改修することで、天然ガスや水素、混ぜた混合燃料も使えるような燃焼器の開発も行っています。 ただ、天然ガスと水素のどちらも自由に使えて、かつ、どちらでも不具合が起きないようにするには高度な技術が求められる。これは水素と天然ガスを自由に切り替えようとすると、燃焼の安定性、焼損の防止、NOxの増減、と3つほど相反する要因があるためです。すべてを規制値や仕様の中に収めてバランスをとった設計にするのはとても難しい。それを実現するためにコンピューターシミュレーションによる解析を行い、色々な形のものを試しながら、改良を繰り返して理想の形に近付けていきます。

身近な生活の中で、水素のある社会がすぐそこまで

企業や工場の方からは、「工場のCO2を削減したいので水素ガスタービン発電ができないか」「既存のガスタービンで水素を使えないか」といったお問い合わせを多くいただいています。たとえば、工場から出てくる副生水素を使って自家発電すれば電気代が削減できる。こうしたメリットを求めるお客さまが国内外にいらっしゃるのが今の状況です。

実は2018年初頭から、ウェット型の燃焼器を使った実証運転を神戸で行う計画があります。※1水素を使って発電し、その電気を近隣の公共施設に供給する予定です。ガスタービン発電では熱も供給できますので「熱電併給」という形式になるのですが、これは市街地においては世界初の試みとなります。

※1 神戸での実証運転は、2015~17年度 NEDO課題設定型産業技術開発費助成事業「水素CGS活用スマートコミュニティ技術開発事業」の中で実施する予定です

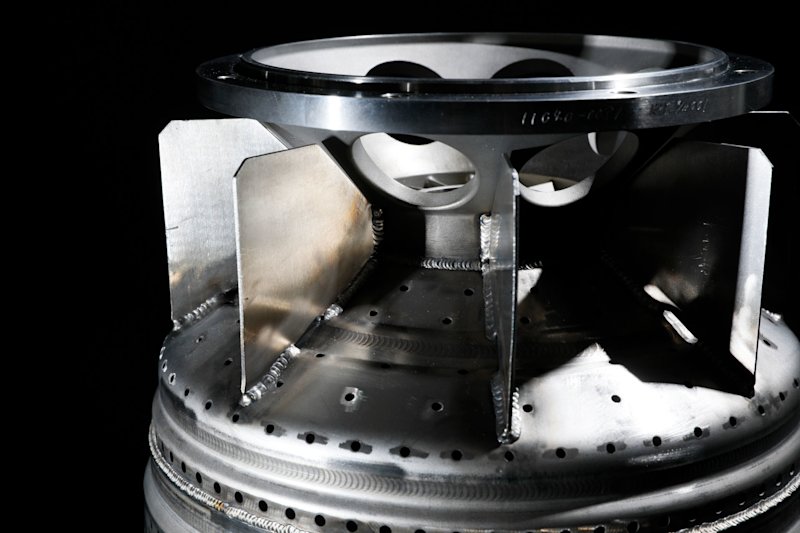

シャープペンシルの芯ほどの小さなノズルから、小分けにして燃料を噴出する。わたしたちが「マイクロミックス」と呼ぶ次世代型燃焼バーナー

「7倍」の特性と高温。そして生まれた新技術

水素は、天然ガスの7倍の速さで燃えてしかも燃焼温度が高くなる特性があります。技術的には、燃料ノズルの焼損、不安定な燃焼、大気汚染物質であるNOx発生の増大などの課題を克服しなければなりません。こうした水素の特性に対応した燃焼器の開発には、高い技術力が求められるということです。

たとえば、高温の炎から保護するために、燃料ノズルをセラミックで覆うなどの工夫を行っています。また、高温になればなるほどNOxが発生しやすくなるという問題については、燃焼温度を下げるために水を噴射しますが、実は水を噴射すると少しだけ燃費が悪くなります。これをクリアするために生まれたのが、『水素専焼ドライ低NOx燃焼技術』という全く新しい考え方です。シャープペンシルの芯ほどの小さなノズルから、小分けにして燃料を噴出し、「マイクロな炎」で燃やしきる。そのことから、わたしたちは「マイクロミックス」と呼んでいます。この燃焼器であれば、水を噴射せずにNOx生成を抑えつつ水素100%で燃焼させることができる。CO2ゼロエミッションでの発電の実現が、すぐ目の前にまで迫っているということです。

※本研究の成果は、2014・2015年度、総合科学技術・イノベーション会議のSIP(戦略的イノベーション創造プログラム)「エネルギーキャリア」(管理法人:JST)にて実施し、2016年度より、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務、水素利用等先導研究開発事業 大規模水素利用技術の研究開発「水素ガスタービン燃焼技術の研究開発」にて実施して得られたものです

「できなかったことを、できるようにする」

私が若きエンジニアだった頃から大切にしていることは、「できなかったことを、できるようにする」ということ。これは他メーカーとの差別化や、市場ニーズにどう応えるかというところで非常に重要だと思っています。今では国内に限らず、社内外の方々と関わり合いを持つことも増えています。水素サプライチェーンは大変やりがいのある大きなプロジェクトですので、関係省庁やさまざまな企業との連携、ご協力のもと、水素社会の実現に向け歩んでいきたいと思います。

技術開発本部 水素チェーン開発センター

副センター長(プロジェクト総括担当)

理事