川崎重工の油圧機器事業が第2世紀の扉を開けようとしています。油圧用ショベルの油圧機器で世界トップの実績を地盤に、新たな事業領域に参入。「働くクルマ」に革新がもたらされようとしています。

HSTなど��新たな事業領域に挑戦

「働くクルマ」の代名詞とも言えるのが油圧ショベルやクローラークレーンなどの建設機械。純国産の油圧ショベルである日立製作所(現・日立建機)の「UH03」が開発されたのは1965年のことでした。UH03は、現在に至る油圧ショベルの原型であり、日本が世界最大の油圧ショベル生産国へと飛躍を遂げる起爆剤となった機械です。

UH03の開発で、日立製作所から走行と旋回用の油圧モータの開発を依頼されたのが川崎重工です。試行錯誤の連続でしたが、左右の走行用と旋回用に計3台の油圧モータを製造し、納入しました。このUH03は、最終的に油圧経路を2系統にすることで、操作性や作業性能では1系統だった輸入ショベルを凌駕しました。

UH03のバージョンアップ機であるUH05やUH06の開発でも、川崎重工は、油圧機器の飛躍的な性能向上を実現しました。大きな馬力を有効に使うために「可変容量型ポンプ」を開発したのです。エンジン馬力の利用率を高めることでエンジンを小型化でき、油圧出力(圧力×流量)を自在に変えることで効率、作業性が向上。現在でも、ほとんどの油圧ショベルで可変型ポンプが使われています。

UH03から半世紀。川崎重工は油圧ショベル用の油圧ポンプ、油圧モータなどで世界No.1のメーカーになり、顧客から圧倒的な支持を得てきました。そして、1916年に旧川崎造船所の神戸工場で操舵機用のラジアルピストンポンプの技術提携を始めて100年が経ちます。

100年目の扉を開くかのように、川崎重工の油圧機器事業は、まったく新しい分野への挑戦を始めました。従来は手掛けていなかった「クローズ回路」を使い、油圧ポンプと油圧モータの容量制御だけで無段変速するHST(Hydro-Static Transmission)を備える、ホイールローダやトラクターなどの産業車両分野へ製品供給を開始したのです。その先鋒に立つのが、「斜板形HST用ポンプ K8Vシリーズ」と「斜板形アキシャルピストンモータ M7Vシリーズ」です。

ポンプとモータの構造図

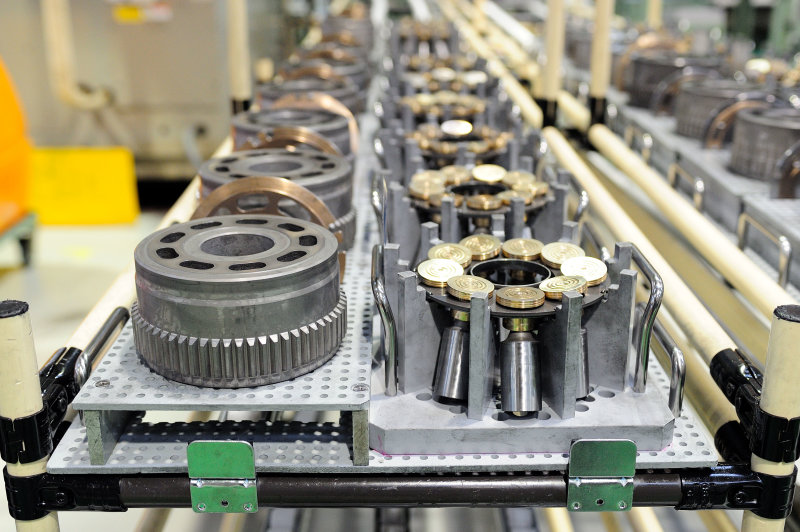

ポンプもモータも、駆動軸があり、駆動軸にいくつもの穴が開いたレンコンのようなシリンダブロックが付き、その穴の中をピストンが動く基本構造は同じです。ポンプでは、搭載機のエンジンの回転力などを利用して回転し、斜めに配置された斜板に沿ってピストンが動いて油の吸入・吐出を行い、高圧力の油圧エネルギーを生み出します。一方モータは、高圧の作動油が入りピストンを斜板に押しつけることで回転力を生み出しています。

世界トップクラスの実績を、誰もできなかった方式で実現する

油圧でモータやシリンダなどを動かすためのエネルギー源となる油圧ポンプには、「オープン回路」用と「クローズ回路」用の2つのタイプがあります。油圧ショベルは「オープン回路」ですが、無段変速装置HSTは、「クローズ回路」で構成されます。

オープン回路は作動油がタンク→ポンプ→バルブ→モータ(シリンダ)→タンクと循環しますが、クローズ回路は作動油がポンプ→モータ→ポンプと循環します(図1、HSTの作動油の流れ)。そのためクローズ回路はシンプルな回路ですが、ポンプには作動油を補充するチャージポンプなど各種機能が必要となります。

クローズ回路の油圧機器は、さまざまな産業車両に導入されていますが、最も大きな市場が、HSTを備えたホイールローダやトラクター、フォークリフトなど「力持ちで速く走行できる産業車両」の分野です。そのために、モータには高速回転と高トルクという機能が求められ、力を生み出すポンプも必要になります。

『K8Vポンプ』は、作動油を40MPaの圧力で送り出します。搭載車両の燃費に影響するポンプ効率は世界最高クラスであり、低騒音や高い信頼性も実現。産業車両分野のニーズに応えたポンプなのです。

K8Vポンプが生み出す油圧の力を受けとめ、高速回転・高トルクを生み出すのが「M7Vモータ」です。油圧ショベル用のモータでは毎分2,000回転程度ですが、HST用では5,000回転という高速回転を実現しており、油圧ショベル用のモータに比べ、出力密度(単位重量あたりの出力)を約2倍まで引き上げました。

HSTでは通常、「斜軸形」と呼ばれるモータが多く使われています。構造は高速回転に適していますが、大きさが大きくなる難点があります。「斜板形」と呼ばれるM7Vモータは、構造がシンプルでコンパクトなので、産業車両への搭載性が優れています。またM7Vモータには、川崎重工がこれまで建設機械用斜板形モータで培ってきた「微細な運転でも正確に操作できる低速性能の技術」がすべて盛り込まれているため、低速から高速まで対応できる優位性があります。斜板形モータの中で、HST用として斜軸形相当の高速回転・高トルクを世界で初めて実現したのがM7Vモータなのです。

油をコントロールする総合芸術

図2、3で解説しているように、斜板形のポンプとモータは、「双子の兄弟」のようなもの。両者には、共通した技術課題と個別の技術課題があります。

共通の技術課題は、①高速回転、②高圧力、③高傾角化、④軽量化などで密接に関係し合ってもいます。川崎重工 精密機械カンパニー 技術本部 機器第一技術 の大西 正貴 部長は、次のように解説します。

「高速・高トルクにすれば必然的に熱が多く発生しますので、部品同士が擦り合う摺動部に使う材料の耐熱性を向上させなければなりません。そのために材料選びから始まり、部品の寸法精度を高め表面の硬さを向上させる必要があります。ピストンやシリンダブロックなどのロータリ部品が回る際に軸がぶれないようにする油圧バランスの調整も必要です。斜板を高傾角化すれば、それだけ出力密度を高めることが出来ますが、いかに内部構造を構成するかが課題になります」

その上でK8Vポンプは、世界最高のポンプ効率や低騒音を実現。効率化では、シリンダブロックとピストンの間のすき間と摩擦力を低減させています。耐熱性の高いピストン材料を使うことですき間を小さくすれば、すき間から漏れる作動油を減らすことができるため、ポンプとして作動油を送り出す効率が増し、ポンプが小型になっても大きな出力が確保されるのです。

低騒音化では、ピストンが油を吸入・吐出するタイミングを制御するバルブプレート(弁板)の形状を見直しました。騒音は、ピストン室内の圧力が上がったり下がったりする際の圧力変化で起きます。バルブプレートの見直しで、作動油の吸入と吐出のタイミングを最適化したのです。

K8Vポンプの開発を担った川崎重工 精密機械カンパニー 技術本部 機器第一技術部の楠本 亮介 主事は、「信頼性を高めるために、斜板の支持構造を、すべり軸受と呼ばれる方式にもしています。この方式では��、強い衝撃を吸収でき、流体の油膜圧力に支持されているので理論的には寿命は半永久です」と語ります。

開発を支えるのは計測と解析の高度技術

M7Vモータの開発でも、斜板形モータで高速回転、高トルクを実現するための技術課題がありました。開発を担った川崎重工 精密機械カンパニー 技術本部 機器第一技術部の駒田 浩一 主事によると、「HSTは時速40~50kmで走行するので高速5,000回転は必須条件です。しかし、それを斜板形のモータで実現するところに、今回の挑戦の意味がありました」と言います。

高速回転・高圧なのでポンプと同じように熱が発生するため、耐燃性が高く高耐圧の材料を選び、材料表面には熱処理の工夫も施しました。

さらに高速回転・高トルクを実現するための肝になったのが、シリンダブロックの安定化でした。ピストンが油圧で斜板に押し出されて接触すると、斜板は、その名の通り斜めに傾いているので、ピストンは斜めに滑り落ちようとします。これにより回転力が生まれます。そのためピストンが並んでいるシリンダの姿勢が安定していなければ高速回転・高トルクは実現しません。

駒田主事は、「ピストンやシリンダブロックなどのロータリ部分を全面的に設計し直し、細かい部分の形状なども見直して油圧のバランスが取れるようにしました」と言います。

実は、ポンプでもモータでも、その開発にあたって重要な役割を果たしているのが、計測と解析の技術です。例えばポンプの場合、その効率は「容積効率×機械効率」で決まります。容積効率とは、部品のすき間などから漏れる作動油の損失を計算に入れた効率で、機械効率とは、部品同士の摺動や作動油が装置内で撹拌して起きる出力の損失を計算に入れた効率です。両方の効率を向上させるには、損失量などを精細に計測する計測技術と、その理由を理論的に説明する解析技術が必要なのです。

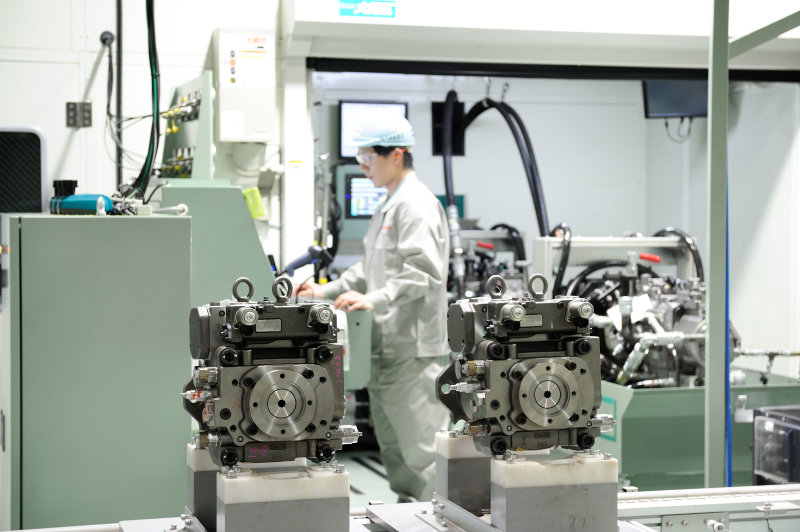

それを支援したのが川崎重工の技術開発本部技術研究所でした。K8VポンプとM7Vモータの開発では、開発スタッフが技術研究所に駐在して基礎研究を続けました。開発が実用化段階に入ると、技術研究所のスタッフが西神戸工場に駐在して共同研究が続けられました。そこには川崎重工が航空機や鉄道車両の開発で培った流体解析技術が駆使�されています。

大西部長は、「ポンプもモータも肝となるのは、ピストンやシリンダブロックのロータリ部品です。計測と解析で得られた最適形状を、着実かつ正確に実現する『ものづくり力』は、西神戸工場の底力を示しています。まさに川崎重工の総合力でなしえた技術革新でした」と語ります。

精密機械カンパニー

理事

技術本部長

次の100年の鍵は、油圧システムの総合ソリューションの提供能力

2016年に、川崎重工の油圧事業が創業されてからちょうど100年を迎えます。この節目に私たちは、油圧ショベル用の油圧機器開発で培った技術力とお客さまの信頼を地盤として、クローズ回路、HSTという新たな領域への挑戦を始めました。

あらゆる油圧関連のビジネスは世界で3.3兆円規模と見込まれ、当社は建設機械向けの油圧ポンプやモータを軸に「世界主要8社」の一角を占めています。

新たな領域への挑戦には、「油圧機器の差別化」と「システムを構築して提供する」という二つが両輪となって展開されなければなりません。油圧機器そのものの高品質な開発・生産能力が競合他社に比べて圧倒的に優れていること。そして、各種の機械を動かす際の油圧回路や電気制御回路も手掛けている当社の技術蓄積を連動させてお客さまに提案していくのです。機器の良さと、それを活かすシステムを組み合わせて提案できることが当社の強みです。

ホイールローダやトラクターなどHSTの分野は、市場は大きい分、競争も激しい世界です。それだけに、お客様の各種機械にシステムソリューションを提案する活動に注力しなければなりません。当社の油圧機器は、世界最高クラスの高効率、高性能を実現しています。その油圧機器を用いた当社のシステムソリューションは、クローズ回路の市場においても競争力を発揮できると考えています。

川崎重工は、油圧ショベル用の油圧機器で世界ナンバーワンのメーカーですが、それとは大きく違うクローズ回路市場のHST分野への参入については、競合各社から驚きを持って受け取られ、注目されていると感じています。当社にとっては、次の100年に向けた油圧機器事業のさらなる進化をめざす当然の選択であり、私たちが自らを奮い立たせるための挑戦でもあるのです。

精密機械カンパニー

技術本部

機器第一技術部

部長

精密機械カンパニー

技術本部

機器第一技術部

主事

精密機械カンパニー

技術本部

機器第一技術部

主事